Blog 9; 7 april 2015 t/m 2 mei 2015

Blog 8; 1 april 2015 t/m 6 april 2015

Blog 7; 16 februari 2015 t/m 31 maart 2015

Er is inmiddels een afspraak gemaakt dat bij Jeroen en door Jeroen de boot aan de buitenzijde telkens in de epoxy wordt gezet en ik het tussentijdse schuurwerk voor mijn rekening neem. Zo gezegd zo gedaan, de kale boot wordt “omgekeerd” op de trailer naar Foxhol vervoerd. Bij iedere epoxy laklaag zit tussen het aanbrengen van een laag en het schuren minimaal twee dagen voor het uitharden. Voor het schuren wordt gebruik gemaakt van de roterende schuurmachine (Festool) met stofafzuiging en schuurpapier met korrel 180. Het zorgvuldig schuren van zowel de romp als het dek neemt per keer ongeveer drie á vier uur in beslag.

Het lakken vindt plaats in de daarvoor bestemde lakruimte en wordt de boot voor het schuren in de herstelruimte terug gebracht. Nadat eerst de gehele romp van vier lagen epoxy was voorzien wordt de waterlijn op de boot afgetekend en afgeplakt. Door kleurverschillen van hout onder de waterlijn heb ik besloten om de onderzijde van de boot in een witte kleur uit te voeren. Wij maken voor het aftekenen van de waterlijn gebruik van een laser nadat op drie punten de waterlijn vanaf tekening op de romp was uitgemeten. Er wordt eerst één laag Amerlock aangebracht wat moet worden gezien als een sterk vullende verflaag op epoxy basis. Op deze laag zijn twee witte verflagen aangebracht en is de onderzijde zover klaar. Op de zijkant een eerste UV bestendige laag en de boot kan worden omgedraaid.

Het dek zal ook dezelfde epoxylagen verkrijgen tot dat de kieren en de naden goed zijn gevuld. Na vier lagen epoxy blijkt na het schuren van de laatste opgebrachte laag het dek al redelijk te zijn dicht gevloeid. Met de eerste UV bestendige laag op het dek zullen ook de laatste oneffenheden grotendeels zijn verdwenen aldus Jeroen.

Zodra de romp als het dek van de eerste UV bestendige laag zijn voorzien, wordt het totale schip nog één keer door mij helemaal geschuurd met korrel 240 moet een laatste afwerklaag de boot tot een “plaatje” laten terugkeren.

Inmiddels komen de Paasdagen in beeld. Wij hebben er naar gewerkt om de boot hieraan voorafgaand terug naar huis te kunnen brengen om met de verdere afwerking hier op locatie te kunnen beginnen. Ik kan niet anders zeggen dat de samenwerking en de gemaakte afspraken met Jeroen hieraan hebben bijgedragen.

Tussen de bedrijven door heb ik samen met mijn zoon Martijn zowel de acht vlonders van ZM 51 als de acht vlonders van ZM 91 van antislip stroken voorzien. De destijds gebruikte plakstroken van de firma 3M blijken in de praktijk véél te ruw te zijn en zijn daarop verwijderd. Nu is gebruik gemaakt van antislip poeder dat in kleine hoeveelheid door de PU lak wordt gemengd. Het meeste werk zit hem in het afplakken met cellofaantape met name doordat iedere vlonder soms van drie, vier of vijf banen antislip moest worden voorzien.

Voor de ZM 51 is een nieuwe uitzetboom voor het fok gemaakt. Er is gebruik gemaakt van een ronde stok rond 35 mm waarop aan de enen zijde een rvs pen en aan de andere zijde een houten vork is aangebracht dat om de mast heen valt.

Een aanwezige tweedelige peddel die naar mijn idee veel te lang blijkt te zijn heb ik eveneens veranderd, verlijmd, kaal geschuurd en opnieuw gelakt.

Blog 6; 2 oktober 2014 t/m 15 februari 2015

Na de verwerking van het vele massieve hout en multiplex wordt nu begonnen met het eerste metaalwerk. Het bestaande beslag, dat inmiddels volledig van het schip is verwijderd, heeft een kist vol stalen materiaal opgeleverd dat weinig perspectief meer biedt en naar mijn idee volledig met worden vervangen door roestvaststaal (304 of 316 kwaliteit).

Nadat de opdracht de deur is uitgegaan voor het aanleveren van de diverse rvs onderdelen, wordt alvast begonnen met de nog voorradige onderdelen.

Zo wordt voor de bevestiging van de beide wanten wat zwaarder materiaal ingezet. Onderdeks komt aan weerszijden een verbinding tussen spant vijf en zes waaraan op hun beurt de zogenaamde wantputtingen weer worden bevestigd. Hierdoor hoeven geen schroeven of bouten meer door de romp worden aangebracht en zal er niet langer sprake zijn van zwart verkleurd hout. Tevens wordt dit een meer stevige constructie die niet direct in het zicht komt.

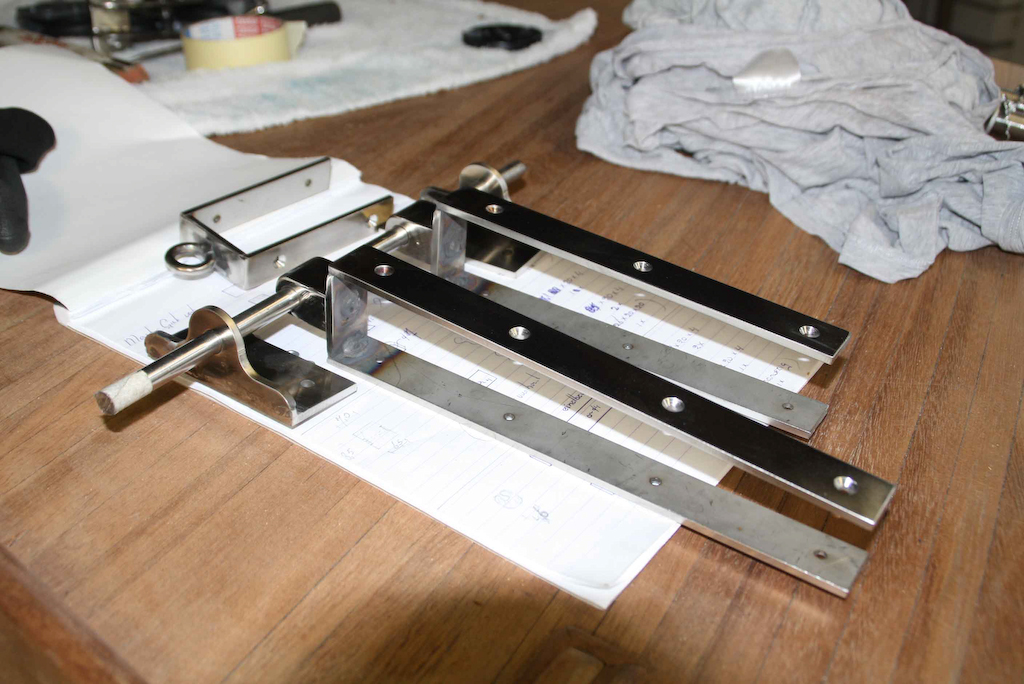

Het inmiddels geleverde en uitgesneden RVS materiaal in de kwaliteit van 316, wordt per onderdeel door mij zorgvuldig aan elkaar gelast, waarna geslepen en tot slot gepolijst. In plaats van het elektrode lassen ben ik onlangs overgestapt naar het zogenaamde tiglassen. Een handzaam tig lasapparaat van het merk Fronius blijkt mij na enige oefening en uitleg van de verkoper een geweldig resultaat op te leveren. Met name het lassen van de kap voor op het roerhoofd, dat bestaat uit twee millimeter dik materiaal, laat een prima resultaat zien. Het lenen en in later stadium eigen aanschaf van een zogenaamde automatische laskap maakt je beide handen vrij voor het verkrijgen van het betere eindresultaat.

De ene avond na de andere en verder tijdens het weekend worden de verschillende onderdelen door mij klaar gemaakt. Zo zijn te noemen: de beugel om de mast voet, de mast-giekverbinding, de eindbeugel voor op de giek, kap op het roerhoofd, het roerbeslag voor op de spiegel als op het roerhoofd, een roerpen, het dekbeslag als fokbevestiging en het voorstevenbeslag met landvastbevestiging. Tot slot zijn van het nieuwe zwaard- en roerblad de scherpe kanten verwijderd en zijn de beide platen gepolijst en op glans gebracht.

Ondertussen wordt nagedacht over de verdere afwerking van zowel de buiten- als binnenzijde van de boot. Immers de boot is volledig kaal geschuurd. Het grootste probleem dat zich voordoet is de verwerkingstemperatuur van de tweecomponenten epoxy lak. Het is voor mij niet mogelijk om in de bestaande schuurruimte het minimaal vereiste van 18 °C warmte te behouden. Voor raad en daad wordt vroegtijdig contact opgenomen met Jachtbouwer (Jeroen) de Groot in Foxhol. Het volgende wordt besloten. De boot wordt aan de buitenzijde voorzien van een twee componenten epoxy laklaag SP 320. Een volledig vochtdichte laag die door het aanbrengen van meerdere lagen een prachtig resultaat weergeeft. Als toplaag wordt van de firma Ijssel een UV bestendige laag aangebracht. De binnenzijde zal daarna door mij zelf met een polyurethaan lak worden afgewerkt. Een lakmethode die voor een bestaande boot het beste blijkt te zijn. Het eventuele vocht kan op deze wijze nog enigszins uitademen.

Blog 5; 18 augustus t/m 1 oktober 2014

Na de noodzakelijke vernieuwing van de mastkoker laat ik de terugplaatsing op het schip nog even achterwege. Zonder de door het dek gestoken mastkoker kan ik makkelijker vóór in het schip komen om naast de vervanging van de katrollen ook het nieuwe dekbeslag aan de onderzijde degelijk vast te zetten. De bevestiging van het dekbeslag wordt onderdeks nog eens extra verbonden aan de binnenkiel dit met behulp van een oude spanner.

Verder zal ik binnenkort de eerste PU lak tot vóór in het schip willen aanbrengen.

Het vernieuwen en repareren van de diverse houten delen maakt de komende dagen plaats voor het “schoonmaken”, schuren en vlakken van de volledige binnenzijde van de boot. Een intensieve klus waarbij vele (schuur-)machines en diverse gereedschappen worden gebruikt. Met name de Delta schuurmachine, multitool met schuurschijf, de powerfile en de roterende Festool schuurmachine met stofafzuiging doen uiteindelijk het mahoniehout opnieuw weer glimmen.

Naast een vreemdsoortige laklaag, dat voor het meest grove schuurpapier erg veel problemen opleverde, blijken vele latten niet allemaal even gelijk op elkaar aan te sluiten. Verder zijn er diverse soorten kit, verf (menie) en lijmresten aangetroffen, die zoveel mogelijk door mij zijn verwijderd.

Kortom een forse opschoonklus dat een volledige vakantieweek in beslag heeft genomen. Echter het eindresultaat mag er zijn, zoals de fotogalerie laat zien.

Daar waar de openingen en spleten tussen spant en romp maar ook tussen de latten onderling té groot blijkt te zijn, wordt dit opgevuld met epoxylijm vermengd met een verdikkingsmateriaal als toevoeging. Gelijmde vlakken worden ná verharding opnieuw geschuurd.

De bestaande vlonders (multiplex) blijken, na een grondige schoonmaakbeurt, op geen enkele wijze naar mijn zin meer in dit schip te passen. Naast de sterke verkleuringen van het oppervlak sluiten de vlonders totaal niet aan bij de rondingen aan de zijkanten van de romp, zijn de onderlinge ruimtes véél te groot. De inmiddels door mij verwijderde lengtebalk met grootschootbevestiging levert nog eens extra problemen.

Na enig overleg neem ik het besluit tot het maken van nieuwe vlonders. Twee nieuwe platen multiplex (dikte 12 mm) worden besteld.

Door gebruik te maken van platen karton worden alle 8 vlonderdelen eerst als mallen in de boot pasgemaakt. Vervolgens kunnen alle acht delen op de twee nieuwe platen worden afgetekend, rekening houdend met de houtnerf en het draadverloop. Het uitzagen vindt plaats met behulp van de decoupeerzaag waarin een zaagje met neerwaartse tanden is geplaatst. Omdat is afgeschreven op de A zijde van de plaat en van boven af wordt gezaagd zal er hierdoor geen of weinig sprake zijn van versplintering. Langs de zijkanten rond de romp worden de vlonders in de ronding enigszins schuin afgewerkt. Rekening houdend met de toekomstige laklagen wordt bij iedere naad enige ruimte overgelaten. De scherpe kanten worden geschuurd.

In tussentijd dat de platen zouden worden geleverd, heb ik alle bestaande kwartronde latten rond de kuiprand verwijderd om die door nieuwe exemplaren te vervangen. Na verwijdering van het oude materiaal konden alle naden worden geschoond, zijn de roestende spijkertjes en zwarte plekken in het hout verwijderd evenals de lakresten en kan het nieuwe kwartrondje een strakke aansluiting krijgen. Door eerst een bestaande bootlat van 16 x 18 mm met behulp van de stationaire frees tot halfrond te frezen, kan vervolgens deze halfrond tot kwartrond worden doorgezaagd. Zorgvuldig worden de hoeken in verstek en vals verstek voorbereid. Bij het verlijmen op de boot wordt gebruik gemaakt van Bison twee componenten snellijm.

Blog 4; 10 augustus t/m 17 augustus 2014

Het moment is gekomen dat de boot moet worden omgekeerd.

Samen met mijn zoon wordt na enig manoeuvreren de boot op de trailer vanuit de kleine schuur naar de grote schuur over gebracht. De grote schuur is namelijk van twee kranen voorzien die voor ons het tillen en kantelen van de boot kan over nemen. Daarna wordt trailer en boot voor verdere aanpak opnieuw naar de kleine schuur over gebracht.

Begonnen wordt met het schuren van het dek. Evenals de romp hoeft aan het dek opvallend weinig tot niets aan het hout worden hersteld of aan kierdichting worden opgevuld. De kuip rand wordt gelijktijdig met het schuren (korrel 120 en 240) zowel aan de binnenkant als de buitenkant mee genomen. Alleen het voorste dek (driehoek) met mastkoker verdiend meer aandacht. Het voorste gedeelte kuip rand (met de doorgang van staalkabel voor het zwaard) wordt verwijderd. Zand en vuil en zwart geworden hout wordt zichtbaar. De mastkoker is bij beide staanders aangetast. De hoeklijstjes (eigenlijk model glaslat) worden verwijderd. De onderzijde van de mastkoker is nog eens op niet originele wijze verbonden aan een houten balk die weer vast zit op spant 7 en 6. Door al het bovengenoemde te hebben verwijderd kon ik vervolgens voor het eerst liggend op de buik vóór in de punt de controle uitvoeren naar de bevestiging van de katrollen voor voorstag en zwaardtouw. De katrollen zijn van staal en zijn gaan roesten. Hier zal iets aan moeten gebeuren.

Ik besluit om het schip eerst maar eens aan de binnenzijde van al het stof en vuil te ontdoen. Zeker anderhalf uur ben ik bezig geweest om met behulp van roestborstel, borstel en veger en Festool stofzuiger het volledige schip van voor naar achteren toonbaar te maken. Nu pas valt mij op hoeveel spijkerpunten ver door de binnenkiel zijn heen gekomen. Tevens is het destijds vervangen spant gedeelte met eiken bodemlatten duidelijk zichtbaar geworden. Ook hier worden vele uit gelopen spijkerpunten alsnog afgeslepen. De mastkoker wordt door nieuw eiken compleet vervangen. Rekening houdend met de bestaande mast voet en mast bout. De bevestiging en verankering van de mastkoker aan de onderzijde bij het spant wordt conform de originele tekening van een nieuwe eiken klos voorzien.

Het verwijderde mahonie kuip rand gedeelte aan zowel de voorzijde als de achterzijde bevat vele schroefgaten en andere onvolkomenheden. In de plaats van algehele vernieuwing kies ik in dit geval voor reparatie en herstel. De schroefgaten worden met de proppen boor uitgeboord. Met de bijbehorende proppen boor wordt uit een afvalstuk mahonie nieuwe proppen gemaakt die vervolgens met het juiste draadverloop worden ingelijmd. Na droging van de lijm kan het schuren en afwerken van de beide kuip rand delen plaats vinden. Het herstellen is naar mijn tevredenheid uitgevoerd.

Zoals omschreven had de vorige eigenaar een vijftal lengtes eiken in de boot achter gelaten dat gebruikt zou moeten worden als nieuwe stootlijst. Deze halfronde latten waren helaas voor mij véél te fors. Mijn idee is om een stootlijst van maximaal 2 cm hoog en maximaal 15 mm dik aan te brengen. Verder is het de bedoeling om aan de voorzijde de eerste 120 cm aan weerszijden te verjongen van een dikte van 15 mm naar 5 mm. Voor mijn combi machine (stationaire frees met twee snelheden) heb ik een beitelblok met de juiste beitel. Dit freeswerk inclusief het afstellen van de machine was binnen een uur uitgevoerd.

Deze vijf lengtes moeten onderling met een slisverbinding zo onzichtbaar mogelijk met elkaar worden verbonden tot twee bruikbare volle scheepslengtes van bijna 6 meter.

Ik heb destijds bij de nieuwbouw van de ZM91 een houten constructie gemaakt waarop mijn boven frees kon worden vastgezet. Deze constructie maakt het mogelijk om beide te verbinden houten delen zodanig schuin af te frezen dat een slis/lijmverbinding ontstaat met een lengte die gelijk is aan 7 tot 8 keer de dikte.

Een dergelijk verbinding mag even sterk worden genoemd als het homogene houtproduct zelf.

Een viertal verbindingen verdeelt over een tweetal lengtes stootlijst worden op de werkbank verlijmd. Het voorwerk alvorens de lijsten worden aangebracht heeft plaats gevonden.

Niet lang wordt nagedacht over de reparatie of vervanging van de bestaande dekplaat op de zwaardkast. De vele koperen schroeven, die overigens erg veel in dit schip zijn gebruikt, hebben duidelijke gaten opgeleverd, die her en der met diverse producten zijn dicht gezet. Ik neem het besluit om de bestaande dekplaat los te halen en dit volledig te vervangen door iets nieuws. Omdat de destijds vervangen zwaardkast nu is uitgevoerd van een lichtkleurige multiplex plaatmateriaal is mijn keuze gevallen op een dekplaat van bij passende kleur teak. De dekplaat wordt nu conform de tekeningen gemaakt.

Het is zaterdag 16- 8-2014. De stootlijsten zijn op de werkbank zowel nabij de lijmverbindingen als over het geheel geschuurd. Met de kleinste proppenboor zijn de gaten voor geboord op een onderlinge afstand van 12 cm. Het aanbrengen aan de zijkant van het schip kan beginnen. Om te voorkomen dat de te gebruiken epoxylijm zowel op het dek als langs de romp druipt, wordt in eerste instantie rondom twee stroken doorzichtig plakband aangebracht. Een voorwaarde is wel dat dit plakband na het aantrekken van de lijm gelijk weer moet worden verwijderd.

De stootlijst wordt bevestigd met rvs schroeven van 3.0 x 16 met kruiskop.

Aan het eind van de dag worden met de kolom boormachine ruim 100 kleine eikenhouten proppen uit afvalhout gehaald en die omgekeerd weer met lijm in de geboorde gaten van de stootlijsten aangebracht. Zowel de epoxylijm van de stootlijst als het houtlijm van de proppen moet eerst verharden alvorens het verder kan worden afgewerkt. De volgende dag kunnen de beide stootlijsten volledig worden afgewerkt. De té lange proppen worden eerst grof met de bandschuurmachine afgeschuurd. Vervolgens zal het vele handschuurwerk het gewenste resultaat opleveren.

De buitenzijde van de boot is nu grotendeels gerenoveerd en voldoende aangepakt.

De eerst volgende klus is het intensieve schuurwerk aan de binnenzijde van de boot. Met name het gedeelte onder de vlonders alsmede onder het voor- en achterdek zal nog veel tijd in beslag nemen.

Tijdens mijn vakantieperiode heb ik een mail ontvangen van de vorige eigenaar waarin hij informeert naar de huidige stand van zaken. In deze mail laat hij mij tevens weten dat deze boot voor hem altijd de naam AQUARIUS (waterman) heeft gedragen. In hoeverre deze naam door ons wordt voortgezet staat nog niet vast.

Meer foto's staan weergeven in de fotogalerij.

Blog 3; 29 juli t/m 9 augustus 2014

Zoals in het voorwoord is vermeld zal dit geen haastklus moeten worden. Daardoor hebben wij er voor gekozen om de komende weken eerst op vakantie te gaan. Hierdoor zijn de renovatiewerkzaamheden aan ZM51 voorlopig even stil blijven liggen.

Terug gekomen van een heerlijke vakantie wordt de draad weer opgepakt. Ná de bakboordzijde wordt nu de stuurboordzijde van het bodemgedeelte aangepakt. Ook aan stuurboordzijde worden een tweetal latten op exact dezelfde hoogte tot 5 mm uitgefreesd en op dezelfde wijze weer opgevuld. Rest nog een enkele naad die met behulp van 1 á 2 mm latjes kunnen worden opgevuld.

Het moment is bereikt dat het onderwatergedeelte naar mijn volle tevredenheid schilder klaar moet zijn. Het is mijn bedoeling om dit schip aan de buitenkant met een twee componentenlak (SP 320) te voorzien. Gedacht wordt aan eerst drie á vier lagen lak waarna het gedeelte onder de waterlijn van een kleur wordt voorzien. De kleurkeuze van deze laatste laag zal worden gemaakt binnen het Amerlock epoxycoating product.

Tussen het verlijmen, verharden en afwerken is tijd en ruimte gemaakt voor een nadere inspectie van mast en giek. De mast was al grotendeels van zijn laklaag ontdaan. Opvallend waren de vele zwarte plekken in het hout die zo goed mogelijk zijn weggeschuurd. Nadat de mast met korrel 80 en 120 met de hand is geschuurd kan ook dit als schilder klaar worden aangemerkt. De giek was nog volledig in takt. Nadat ik eerst het beslag had verwijderd, is de oude laklaag met de verfbrander verwijderd. Na het verwijderen van alle lakresten, zwarte plekken en overige onregelmatigheden kan ook de giek opnieuw worden gelakt. Mast en giek, destijds gemaakt van grenen, zijn eerst weer in de schuur opgehangen.

De vlonders zijn in eerste instantie schoon gemaakt met water. Los van een aantal forse krassen in de huidige laklaag laat ik de huidige vlonders op dit moment voor wat ze zijn, en laat ik ze drogen in de schuur.

Nu het schip nog op z’n kop op de trailer ligt, besluit ik om de romp van het schip op te schuren met korrel 120 en 240. Door de jaren heen is het prachtige (door lak ontdane) mahoniehout sterk verkleurd. Door het schuren komt de prachtige mahoniehouten nerf weer in beeld. Mogelijk heeft er destijds in de garage wat water gelekt langs het schip. Dit heeft kringen en strepen op het hout achter gelaten die ook nu door mij kunnen worden weggewerkt. Voor het overige hoeft aan de romp boven de waterlijn totaal niets aan het hout worden hersteld en is er totaal geen sprake van open getrokken naden.

Trots loop ik meerdere keren langs het schip en wrijf ik met de hand over de gladde romp en bodem en ben ik tevreden met het voorlopige eindresultaat.

Blog 2; 14 juni t/m 28 juli 2014

Mijn idee is om in eerste instantie de onderkant aan de buitenzijde volledig dicht te maken, zodanig dat geen grotere kieropeningen dan een halve millimeter over blijven.

Aan bakboordzijde heb ik over een vrij grote lengte de twee slechte, voor het over grootte deel parallel aan elkaar genagelde, latten tot een diepte van 5 mm uitgevreesd. Gebruik is gemaakt van de bovenfrees met een 6 mm frees erin. Pas nu wordt duidelijk dat het draadverloop van deze twee latten zeer warrig is. Daar waar telkens een rvs koploze draadnagel door de bouwer is aangebracht blijkt de lat juist op die plaats te zijn gescheurd.

Tijdens het frezen kom ik voortdurend de draadnagels tegen die vervolgens door mij worden verwijderd of met een 1 mm slijpschijfje worden door geslepen.

Het eerste eiken wordt door mij op de combi machine gezaagd, gevlakt en gestreken tot een dikte van 5.5 mm. Een halve millimeter extra dikte voor het laatste schuurwerk. Nauwkeurig wordt gepast en gemeten, op lengte gezaagd en op breedte geschaafd om uiteindelijk het geheel met epoxylijm (SP 106) te verlijmen.

Door druk op de verlijmde delen te verkrijgen worden houten latjes gebruikt die (al of niet met lijmtangen) als stempels onder tegen de zolderbalken klem worden gezet.

Tussendoor worden de droogte spleten met behulp van een ijzerzaagblad en een iets grover zaagblad tot 1 á 2 mm open gehaald. Een reciprozaag blijkt net even te grof vandaar dit handwerk. Draadnagels die ik tegen kom worden net als in de vorige situatie door geslepen.

Met enige inspanning kunnen eiken opvul latjes van 1 á 2 mm dikte met behulp van de cirkelzaag en vandiktebank worden gemaakt. Met behulp van een plamuurmes wordt de epoxylijm aan weerszijde in de open gewerkte naad aangebracht en zal het latje de rest van de opening moeten afdichten. Op de vloer onder de boot heb ik voor het doorlekken van epoxylijm steeds een stuk plasticfolie neergelegd.

Blog 1; 9 t/m 13 juni 2014

Nadat de boot vlak vóór het Pinksterweekend was opgehaald, hebben we het geheel de daarop volgende week eerst maar eens naast de ZM 91 in de grote schuur laten staan.

De vele vragen van wat gaan we doen, hoe gaan we het doen en wat moet er aan gebeuren zijn inmiddels gesteld en beantwoord. Eén ding staat vast, het wordt geen haastklus, maar de nieuwbouw van de twaalf voetsjol schuift hierdoor wel op.

Donderdagavond 12 juni wordt de boot in de schuur in de takels gehangen en omgekeerd opnieuw op de trailer gehesen. Trailer en boot worden vervolgens voor de renovatie naar de kleine werkplaats over gebracht.

Vrijdag de dertiende wordt een begin gemaakt met het algeheel schoonmaken van de onderkant. Pas dan kan een goed beeld worden gevormd van de staat waarin de onderkant zich bevind. Op de onderkant is een rubberachtige grafiet houdende verflaag aangebracht wat het verwijderen niet makkelijk maakt. Het gebruik van de verfbrander en verfkrabber blijkt een succes. Vervolgens kan met de bandschuurmachine (korrel 60) de resten van dit zwarte spul worden verwijderd. De onderkant is nu schoon.

Zondag 16 juni 2014.

Op zowel de bakboord als stuurboord zijde zijn een tweetal latten van een niet al te beste kwaliteit destijds in dit schip verwerkt. Tevens liggen de twee latten aan weerszijden enigszins verdiept en blijkt dit dikteverschil met een voor mij onbekende witte plamuur of kit te zijn opgevuld. Dit zal door mij eveneens worden aangepakt. Verder blijkt ter hoogte van spant 2 en 3 nabij de spiegel op twee plaatsen een grote spleetwerking van ieders 4 mm te zijn ontstaan door mogelijke droging. Beide spleten worden eveneens met een op maat gemaakt eikenhouten wig en lijm opgevuld. Overigens is niet zoals vereist de jol gebouwd met latten van 16 x 18 mm, maar blijkt een latbreedte 20 mm te zijn gebruikt.

Zaterdag 21 juni 2014.

Door drukke werkzaamheden afgelopen week nu pas tijd om de eerste onderdelen te verlijmen.

|